Que ce soit pour des raisons écologique, économique ou dans la recherche de la performance, le shape évolue et les matières utilisées également. Oubliez donc les classiques résines polyester et autres pains de mousse EPS le temps de quelques lignes et faisons ensemble un tour d’horizon des innovations en shape et des nouvelles matières utilisés dans la fabrication de nos planches !

Petit rappel de la recette d’une planche de surf.

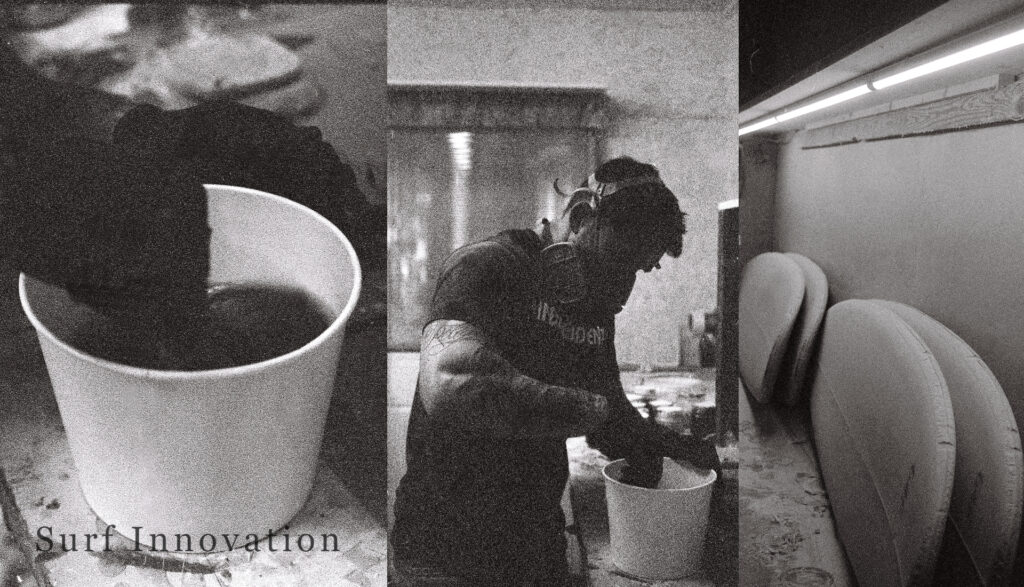

La plupart des planches sont fabriquées à partir d’un pain de mousse que le shaper va découper pour obtenir la forme générale de la planche, raboter pour en ajuster les volumes et poncer afin d’en faire ressortir des rails, des concaves (ou convexes), un rocker… qui lui donneront toutes ses qualités et caractéristiques une fois sur la vague.

Le shape terminé, le moment est venu de lui donner sa « coque ». La planche est ainsi stratifiée puis glaçée. Cette étape de « stratification » consiste à envelopper la planche avec de la fibre que l’on imbibe de résine pour lui donner son étanchéité et sa résistance. Le glaçage est une dernière couche, uniquement de résine, qui est appliqué afin de matifier la planche. Cette résine est identique à celle utilisé lors de l’étape de la stratification mais un autre élément chimique y est ajouté (comme du styrène paraffiné) afin qu’elle ne colle pas après avoir séchée.

D’autres étapes comme la pose des plugs sont évidemment essentielles mais le shape et la stratification en sont les principales.

Après cette petite piqure de rappel, débutons notre revue des nouvelles matières qui pourraient bien changer la face de nos supports de prédilection.

Les pains de mousse

Cœur de la planche, le pain de mousse sera en grande partie responsable de la performance finale du surf et de ses propriétés. Rigidité, rebond, solidité sont quelques unes des caractéristiques propres à chacun d’entre eux. C’est la composition du pain, sa densité et les conditions dans lesquelles il a été fabriqué qui lui donneront ses qualités propre. Dans le but d’améliorer les performance finales de la planche ou d’en réduire son impact sur l’environnement, les entreprises n’ont eu de cesse de chercher et développer de nouvelles technologies ou alternatives aux pains de mousse traditionnels.

De l’algue et des noix dans nos pains

Débutons par l’un des fabricants de pains les plus connue : Artic Foam. Réputés pour leurs pains PU, ces derniers se sont récemment essayé à l’innovation en proposant des pains sourcés autrement. En collaborant avec des biochimiste de l’université de San Diego (Algenesis), l’entreprise est parvenue à créer un pain de mousse utilisant des polyols extraits d’huiles d’algues. Un polyol étant un élément essentiel à la formulation du polyuréthane, les fabricants de pains sont de plus en plus nombreux chercher des alternatives biosourcées. Après une période de recherche et développement, Artic Foam produit désormais ces pains en utilisant des polyols issues de l’huile de coquille de noix. L’utilisation de ces polyols biosourcés pour la fabrication des pains les rendraient entièrement biodégradable d’après l’entreprise. Le fabricant propose en tout cas cette formulation “bio” sur tout les pains de son catalogue.

Petit nouveau sur le marché des pains biosourcés, le français EON a très récemment fait son apparition. L’entreprise, basée en Ile et Vilaine produit des pains epoxy PSE qui permettrait de réduire de 30% les émissions de CO2 par rapport à un pain classique. En partenariat avec un groupe spécialisé dans l’emballage (KNAUF Industries), les chutes de fabrication ainsi que les planches cassés suivraient également un programme de recyclage. Il est pour le moment difficile de trouver plus d’informations sur les process et les produits de ce jeune projet. Ce que l’on sait du processus de fabrication c’est qu’une partie des matériaux utilisés proviennent de “dechets verts européens” et plus particulièrement d’huiles (cf linkedin Glisse Responsable). Les pains sont d’ores et déjà disponibles à la vente sur le site d’Atua cores. Le retour de la production de pains de mousse en France représente déjà une très bonne nouvelle pour notre industrie.

https://www.algenesismaterials.com/ | https://www.arcticfoam.net/bio

Des pains en circuit fermé

Parlons à présent d’une initiative plus récente et qui fait de plus en plus son chemin auprès de shapers de renom. L’entreprise Polyola a fait de son affaire le recyclage des pains de mousses et semble avoir réussi son parie de produire un pain en partie recyclé et recyclable. Basé à Anglet, l’aventure commencée en 2020 sors de l’esprit de l’Allemand Aristide Schöndienst et de l’Autrichien Daniel Guntschnig. Les pains originaux sont fabriqués à partir de polyols recyclés (dont on parlait plus haut). Elément essentiel à la formulation d’un pain de mousse, d’autres produits tel que l’isocyanate (MDI) sont ensuite ajoutés au mélange. Des composés bois sont également ajoutés, ils donnent cette teinte brunâtre aux pains.

Arrivés sur le marché, ils sont ensuite shapés, surfés puis éventuellement cassés. C’est là que l’intérêt principal de ce pain prend tout son sens. Les chutes de production des shapers et les planches cassées sont liquéfiés puis mélangées à nouveau à des polyols recyclés et des composés bois pour former de nouveaux pains. Et tout ce processus est effectué en France. Les pains sont donc, à l’origine, en partie seulement fabriqués à partir de produits recyclés. Là où cette innovation devient très intéressante c’est que les planches ainsi crées sont entièrement recyclable à nouveau. Assisteraient-ont à la naissance d’un cercle de production plus vertueux ?

Sources : Polyola & Eurosima

Les Fibres

L’évolution des matériaux passe en partie par le sourcing de nouvelles fibres. D’après les différents types de fibres trouvées, deux catégories se dessinent ; les fibres naturels, présentant souvent un intérêt durable et les fibres plébiscités quand il y a une recherche de performance.

la recherche de durabilité

La fibre de lin, très ancienne fibre textile, possède des propriétés et des caractéristiques intéressantes pour la stratification des planches de surf. Très résistante, des surfeurs professionnels comme Dave Rastovich semblent corroborer le fait que les planches en fibre de lin soient en effet plus résistantes. « Le flex est parfait pour moi, moins rigide que du carbone mais pas aussi souple que les planches sortant des usines de production de masse … la planche semble globalement plus résistante et son flex ne semble pas s’altérer avec le temps » confiait-il dans une interview au magazine Magic Sea Weed. En France, l’entreprise NOTOX s’engage et proposes des gammes entières de planches en fibre de lin.

Moins utilisé mais réputé pour son aspect environnemental, le chanvre sert également à la stratification de planches de surf. La culture très ancienne du chanvre, partiellement oubliée en France depuis quelques années, est en effet très peu gourmande en eau. Autre caractéristique intéressante de cette fibre est qu’elle est particulièrement résistante en plus d’être recyclable. Toujours en France, des shapers comme Rob Surfboard ou encore l’atelier UWL font eux aussi partie de ceux qui n’hésitent pas à repenser la manière dont ils construisent leurs planches. L’innovation en shape passe par ces artisans, petits ou grands, qui apportent chacun leur tour une pierre à l’édifice.

Autre fibre au potentiel « ecofriendly » intéressant : le Basalte. Produite à partir de roche volcanique, sa transformation n’émet pas de gaz à effet de serre et consommerait moins d’énergie que celle de la fibre de verre classique. Niveau résistance, la fibre de basalte est au moins aussi robuste que la fibre de verre. La véritable différence notable est sa couleur ambrée qui plaira à certains et déplaira à d’autres. Le shaper Robbie Marshall de soul Arch trouve le tissu plus facile à imbiber de résine et donc à travailler. Autre aspect positif de cette fibre est que son prix est similaire aux fibres E-Glass (fibre de verre classique).

la recherche de performance

Reconnue dans de nombreux domaines, la fibre Innegra, même si elle est recyclable, est plus reconnue pour ses propriétés techniques que pour un quelconque aspect écologique (cette dernière restant une matière composite). Cette fibre dispose en effet de caractéristiques très intéressantes pour la fabrication de planche de surf. Résistante aux impacts, hydrophobe (donc parfaite pour la construction de matériel sportif aquatique), absorption des vibrations, très léger : voici quelques-unes des propriétés de l’Innegra. Cependant, l’utilisation de cette fibre à grande échelle reste marginale parmi les marques. Certains gros ateliers s’en servent cependant à l’image de Pukas qui propose une gamme complète de planche utilisant une construction alliant carbone et Innegra. La marque espagnole n’utilise l’Innegra qu’en tant que renfort, les planche restent stratifiés à l’aide de fibre classique. L’atelier français de renom UWL s’est également lancé dans la fabrication de planche en Innegra il y a quelques années. Malgré les bénéfices certains de cette fibre, il est compliqué de trouver des shaper ayant utilisé l’Innegra comme stratification principale de leurs planches. Les retours d’expérience concret sont également rares. Basé aux Royaumes Unis, l’atelier ND Surfboards stratifie certaine de ses planches avec de l’Innegra combiné à de la fibre polyuréthane. Après avoir eux même utilisé les planches les témoignages confirment les qualités attribuées à cette fibre sur les performances de la planche (résistance, flex amélioré) et le shaper qui témoigne avoue même préférer sa planche en Innegra à celle en E-Glass classique. Si vous avez déjà eu l’occasion de surfer une planche faite en Innegra ou si vous connaissez quelqu’un qui en aurait eu l’opportunité nous serions curieux d’avoir vos retours !

Source swellnet

On ne peut évidemment pas parler des fibres sans citer le carbone. Cette fibre, reconnu depuis longtemps dans de nombreux domaines, revient de plus en plus sur le devant de la scène. Fortement utilisé dans l’aéronautique, on ne vous apprendra rien en vous disant que le carbone est très résistant, rigide et plus léger que les fibres polyester. Son utilisation dans les sports de glisse n’est pas nouvelle. Certains s’essayaient déjà à la fabrication de planche de surf en carbone il y a 15 ans et cette fibre est très utilisée pour la fabrication des planches de windsurf et de stand-up-paddle depuis au moins autant d’années. Il est compliqué de remonter la piste des premières planches en carbone. La marque Hayden Shape revendique le fait d’être une des premières à l’utiliser dans la fabrication de planches de surf dès 2006. Le principe de la technologie brevetée “FutureFlex” est d’apposer des fibre de carbone unidirectionnel sur les rails de planches en epoxy.

Les premières utilisations remontent donc à plusieurs années. Mais alors, pourquoi ne voyaient-on pas plus de planches en carbone ? A grammage équivalent, la fibre de carbone est environ 10 fois plus cher que la fibre polyester. Sur Viral par exemple, le mètre linéaire de fibre de verre coute 3.90 € tandis que le tissu sergé de carbone coute 26.80 € et celui de tissu biaxial carbone coute 33.85 €. En dehors du prix plus élevé que celui de la fibre de verre, sa rigidité en fait des planches très technique à surfer et peu adapté aux conditions de tous les jours. Certains professionnels sont également plus réticent à l’utiliser que les fibres classique car le carbone est plus compliqué à stratifier. La pose sous vide est souvent requise pour obtenir un meilleur résultat.

C’est tout récemment que le carbone a commencé à revenir sur le devant de la scène. Ces dernières années, plusieurs marques ont entrepris des collaborations afin de redécouvrir et potentialiser les propriétés exceptionnelles de cette fibre. Des surfeurs professionnels, des shapers et des glaceurs ont ainsi travaillé ensemble pour développer des planches destinées à la performance. Dark Art fait partie de ces marques qui misent sur les caractéristiques du carbone. Nous dédierons prochainement un article sur cette marque qui attire particulièrement notre attention pour ses innovations. Ce que nous pouvons dire, c’est que des entreprises tel que Sharp Eye, Pyzel, Album et des surfeurs comme Filipe Toledo, Kanoa Igarashi font confiance dans leur capacité à travailler avec cette fibre. C’est d’ailleurs sur une planche stratifié par Dark Art que Filipe a remporté le titre de champion du monde WSL en 2022.

La France n’est pas en reste côté carbone non plus. Dernière collaboration en date : Notox & Airbus. Le fabricant de planche Angloy a signé une convention avec le géant de l’aérospatiale pour récupérer les chutes de tissus de carbones destinées à l’enfouissement. Une excellente initiative de la part de la marque, qui a toujours fait énormément d’efforts pour la fabrication de planche moins polluantes. La marque parle de “planches écologiques en carbone”. Malgré l’utilisation d’une résine à 56% biosourcée et de carbone issus d’une filière de récupération, pas sûr que l’on puisse parler de planche écologique. La résine, le pain de mousse ainsi que la fibre restent ce qu’ils sont et sont difficile à recycler à la fin de leur vie. On ne peut malgré tout que saluer l’initiative. Cela prouve également qu’il est possible de fabriquer des planches avec un impact écologique réduit sans faire de compromis sur la performance.

Les résines

Dans le domaine des résines, les innovations se font plus rare. Il est en effet plus difficile de remplacer la résine, à moins de changer radicalement notre façon de fabriquer les planches de surf (voir au chapitre suivant pour quelques pistes !).

reduire l’impact ecologique des planches

Une fois de plus, les innovations se font du côté du développement durable et on note l’arrivée sur le marché des résines fabriquées à partir de plantes. L’entreprise Entropy Resins propose ainsi une résine epoxy bio sourcée. D’après eux, l’utilisation de leur bio-résine réduirait l’empreinte carbone d’une planche de 20%.

Notox en association avec Sicomin ont crée la résine GreenPoxy® 56, une résine à 56% biosourcé (utilisant des matériaux d’origine végétale). Cette résine époxy serait l’une de celles dont les propriétés se rapprochent le plus des résine époxy classique en terme de couleur et de propriété mécaniques.

Tout ces pourcentages sont bien jolies, mais qu’est-ce que ça apporte concrètement ? Sur ces résines dites “bio”, on mettra souvent deux critères en avant. Le premier est sa teneur en bio carbone ou en matériaux bio sourcé, c’est à dire issus de sources renouvelables (donc autre que le pétrole). Dans l’idéal les ressources utilisées le seraient également de manière responsable. Le second critère est celui de la faible teneur ou l’absence de composés organique volatil (COV ou VOC en anglais). Lorsque la résine durci lors du processus de stratification ou de glaçage, celle-ci va émettre une certaine quantité de COV, nocif pour le shaper et pour la planète.

Pour résumer, ces résines “bio” permettent de :

1- Réduire l’empreinte carbone globale d’une planche

2- Diminuer la consommation de matériaux fossiles

3- Limiter la toxicité des planches (pour le shaper et pour la planète)

Autres Innovations

Pour innover, certains repensent totalement les méthodes de fabrication traditionnelles des planches de surf. La démocratisation des imprimantes 3D a permis aux particuliers mais également aux plus petites entreprises de s’équiper de cet outil. C’est donc sans surprise que les shapers et passionnés de surf et de nouvelles technologies se sont emparés de ces imprimantes.

L’entreprise angloy WYVE fait partie de ceux qui cherchent à optimiser l’utilisation de la modélisation et de l’impression 3D pour fabriquer des planches de surf. Le cœur de la planche est imprimé en 3D sous la forme d’une structure en nid d’abeilles creuse. Le plastique utilisé est bio sourcé et provient de fécule de maïs fermenté (PLA). Le shape ainsi crée est stratifié avec de la fibre traditionnelle et une bio résine française. D’après l’entreprise, les planches fabriquées de cette manière sont plus résistantes et facilement réparable. Le plastique utilisé pour la fabrication du corps de la planche serait entièrement recyclable. Autre élément non mis en avant par WYVE mais très avantageux d’une construction de ce type est la limitation des déchets et des pertes lors du processus de fabrication que l’on suppose important. L’impression 3D a cet avantage de n’utiliser que la matière nécessaire à la fabrication de l’objet souhaité.

L’utilisation de la modélisation permettra surement dans les prochaines années de pousser le niveau de performance des planches de surf grâce à la précision chaque années décuplée des simulations. Il est fascinant d’observer que la créativité et la précision des shapers artisanaux reste aujourd’hui encore essentielle. Rien ne pourra en effet remplacer l’échange entre un surfeur et son artisan, ou la capacité de ces dernier à créer des planches procurant des sensations toutes uniques. Il est en effet difficile d’imaginer un algorithme qui créerait la planche parfaite en prenant en compte la notion de fun ou de sensations, essentielles à notre sport. Une telle machine ne pourrait que rechercher une optimisation pour des paramètres précis tel que la vitesse, la flottabilité, la prise d’angle dans l’eau, …

Les certifications

Ces dernières années, des labels font également leur apparition. Pour la plupart, ils certifient la qualité écoresponsable d’une planche ou d’une marque. Parmi eux, nous pouvons citer la certification “ECOBOARD” lancé par Sustainable Surf. Ce logo, apposé sur une planche, garanti au surfer que cette dernière a été fabriqué en respectant certains standards d’écoresponsabilité.

Le premier niveau, “level one” assure les garanties de construction suivantes :

- Résine à base de plantes, à basse ou zero émission de composés organique volatil avec au moins 19% de bio carbone à résine entièrement durcie.

- Pain contenant au moins 25% de matière recyclé, à base de plantes (matière végétal) ou bois dont le poids total représente au moins 50% du poids total du pain.

Le second niveau, “Gold Level“, informe du respect des exigences suivantes :

- La planche a fait l’objet d’une évaluation de son cycle de vie effectuée par un expert indépendant dans le domaine. L’évaluation doit intégrer des indicateurs d’impact pertinents pour les domaines d’intervention du projet ECOBOARD : empreinte carbone, intrants renouvelables/recyclés/upcyclé ou réduction de la toxicité

- Résine à base de plantes, à basse ou zero émission de composés organique volatil avec au moins 25% de bio carbone à résine entièrement durcie et ayant reçu la certification bio de l’USDA (certification délivrée par le ministère de l’agriculture americain, équivalent au label AB en France)

- Pain contenant au moins 25 % de matières recyclées ou végétales, ou bois constituant au moins 50 % du poids total du pain

- Démontrer que les matériaux utilisés proviennent d’une chaîne d’approvisionnement gérée de façon durable

Ces labélisations sont un premier pas pour l’incitation à la constructions de planches plus durable. Pourtant, la clientèle de l’industrie du surf semble encore globalement réticente à investir dans des planches qualifiés de durable. Le matériel de surf étant principalement fabriqué à partir de dérivés du pétrole pour ses propriétés si particulière (planches, combinaisons, dérives, …) des compromis sur la performance sont parfois nécessaires. En effet, les alternatives plus écologiques au pétrole ne présente généralement pas les même caractéristiques en terme de rigidité, flexibilité, solidité, isolation (pour les combinaisons), etc …

Conclusion

Les innovations fleurissent de toute part dans le shape ces dernières années. Nous serons tous d’accord pour dire que l’accent est fait sur l’aspect durable des innovations, plus que jamais d’actualité. Notre sport dépend d’une industrie extrêmement polluante, il est donc très positif de voir que des acteurs du milieu du surf et de cette même industrie cherchent à rendre notre activité un peu plus propre. D’autres innovations, liées purement à la performance voient également le jour.

Cet article sera constamment mis à jour au fur et à mesure de l’apparition de nouvelles innovations liées au shape.

N’hésitez pas à nous contacter si vous pensez que des innovations devraient apparaitre dans cet article !